Evonik Forschungspreis für Lithium-Ionen-Akku-Testzelle mit separierten Elektroden

Mehr Spannung in der Akku-Forschung

Energiespeicher sind gefragt wie nie zuvor. Milliarden Mobiltelefone und Tablets brauchen Strom-to-go. Dazu kommen immer mehr Elektroautos. Leistungsfähige Akkus könnten aber auch regenerative Energie speichern, die Windräder und Solarzellen erzeugen, damit man sie an wolkigen und windlosen Tagen wieder ins Netz einspeisen kann.

„Die Hersteller von wieder aufladbaren Batterien setzen vor allem auf die bewährte Lithium-Ionen-Technologie, die schon seit Jahren in mobilen Geräten wie Laptops und Mobiltelefonen eingesetzt wird“, berichtet TUM-Forscher Michael Metzger. „Diese Technik an die Anforderungen der Elektromobilität und der stationären Stromspeicher anzupassen, ist jedoch nicht trivial.“

Die gängigen Akkus seien für hohe Leistungen nur bedingt geeignet: „Um die Energiedichte zu erhöhen, muss man die Spannung beziehungsweise die Kapazität vergrößern, und da stoßen die traditionellen Elektrodenmaterialien und Elektrolytflüssigkeiten an ihre Grenzen“, ergänzt der Physiker.

Weltweit läuft daher die Forschung auf Hochtouren. Ingenieure experimentieren beispielsweise mit speziellen Elektrodenmaterialien, die statt der bisher maximalen 4,2 bis 4,3 Volt eine Spannung von nahe 5 Volt liefern können.

Zu Risiken und Nebenwirkungen fragen Sie Ihren Ingenieur

Dieses „Batterie-Doping“ hat jedoch auch Nebenwirkungen: So können Veränderungen der chemischen Zusammensetzung der Elektroden beziehungsweise der Elektrolyte dazu führen, dass die Leistung der Akkus schon nach wenigen Ladezyklen abnimmt oder dass sich an den Elektroden Gase bilden, welche die Batteriezellen aufblähen.

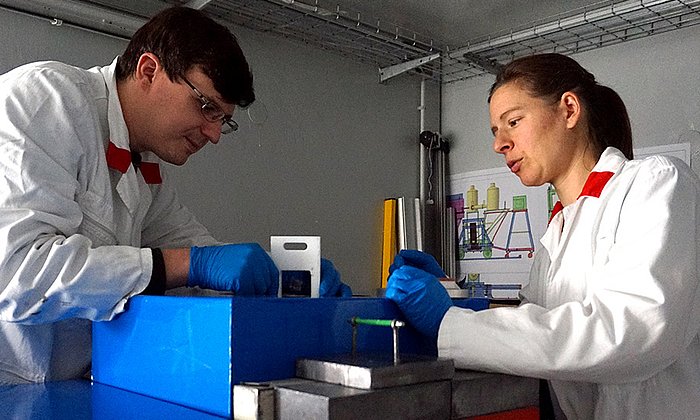

„Die Zukunft der Lithium-Ionen-Akkus hängt davon ab, ob man diese unerwünschten Reaktionen in den Griff bekommt“, prognostiziert Metzger. Eine Voraussetzung dafür hat er jetzt geschaffen: Mit der neuen Batterie-Testzelle, die er zusammen mit seinem Team entwickelt hat, lassen sich die chemischen Prozesse, die beim Laden und Entladen ablaufen, detailliert untersuchen.

Eine Testzelle für die Akkus der Zukunft

Drei Jahre haben die Forscher an der Apparatur getüftelt. „Normalerweise sind Elektrolytflüssigkeit sowie Elektroden – die positive Kathode und die negative Anode – elektrochemisch in einem ständigen Austausch“, so Metzger. „Es war daher bislang nicht möglich, die Reaktionen an Anode und Kathode getrennt voneinander zu untersuchen. Wir sind die ersten, denen das gelungen ist.“

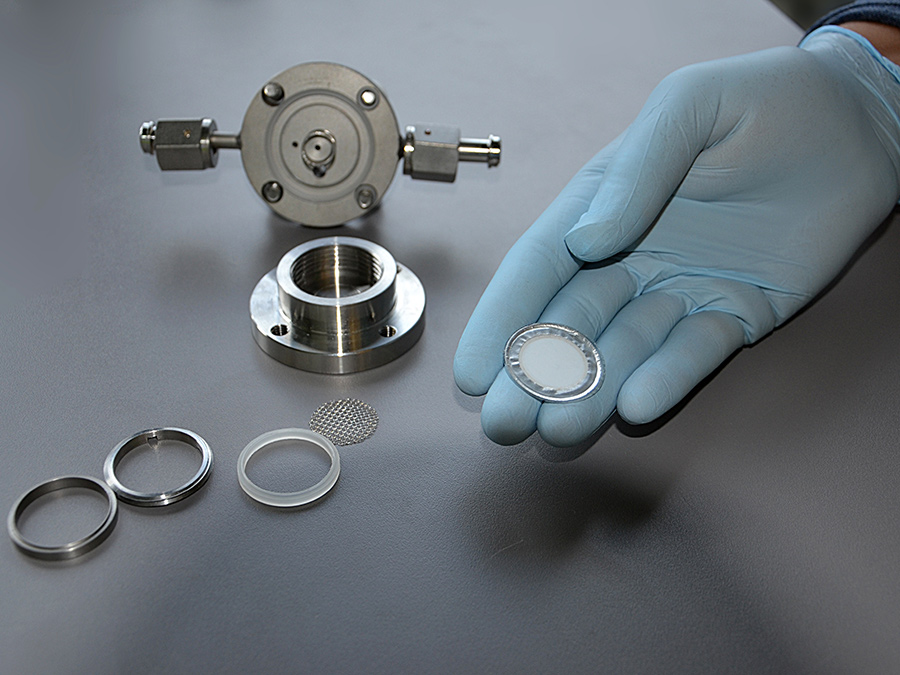

Der Trick: Die Batterie-Testzelle, die wie jeder Lithium-Ionen-Akku aus Anode, Kathode und dem Elektrolyten besteht, ist nicht vollständig abgeschlossen, sondern mit einer dünnen Kapillare versehen. Durch diese können Gase, die beim Laden und Entladen frei werden, abgeleitet und in einem Massenspektrometer untersucht werden.

Um die Vorgänge an Anode und Kathode getrennt studieren zu können, haben die Ingenieure außerdem eine Membran – ein dünnes mit Aluminium und Kunststoff beschichtetes Glaskeramik-Plättchen – so modifiziert, dass sie nur für Lithium-Ionen, nicht aber für alle anderen Bestandteile der Elektrolytflüssigkeit durchlässig ist.

Wasser ist Gift für den Akku

Mit ihrer Testzelle konnten die Forscher erstmals exakt nachvollziehen, was im Inneren eines Hochvolt-Akkus passiert. Die Ergebnisse zeigen, dass die Stabilität von Elektroden und Elektrolyt von verschiedenen Faktoren abhängt – beispielsweise der Ladespannung, der Betriebstemperatur sowie kleinsten chemischen Verunreinigungen:

* Je höher die angelegte Spannung und die Temperatur, desto schneller zersetzt sich die Elektrolytflüssigkeit. Die dabei frei werdenden Gase, hauptsächlich Kohlenmonoxid- und Kohlendioxid, können dazu führen, dass sich das Gehäuse aufbläht.

* Schon kleinste Spuren von Wasser, die in die Zelle eindringen, setzen Wasserstoff an der Anode frei und agieren als Oxidationsmittel für den Kohlenstoff in der Kathode. Dies beeinträchtigt die Leitfähigkeit der Elektrode.

* Die chemischen Reaktionen, die an Anode und Kathode ablaufen, führen zu Wechselwirkungen. Dieser „Cross-Talk“, der bisher kaum erforscht ist, setzt die Leistung der Zelle insgesamt herab.

Messungen für die Praxis

„Für Anwender aus der Industrie ist die neue Messmethode hochinteressant“, sagt Prof. Hubert Gasteiger, Inhaber des Lehrstuhls für Technische Elektrochemie. „So konnten wir mit unseren Untersuchungen zeigen, dass sich die Gasentwicklung in den Batterien verringern lässt, wenn man der Elektrolytflüssigkeit die richtigen Additive beimischt oder die Wechselwirkung zwischen den Elektroden unterbindet.“

Vor allem ein Forschungsergebnis hat direkte Auswirkungen auf die Praxis: Je höher die angestrebte Spannung, desto weniger Restfeuchte dürfen die Materialien besitzen. Die Lebensdauer zukünftiger Zellen könnten Hersteller verlängern, indem sie das in vielen Elektrolyten verwendete Ethylencarbonat durch stabilere Lösungskomponenten ersetzen.

Doch auch hier steckt der Teufel im Detail: Eine geringe Menge an Ethylencarbonat wird in derzeitigen Systemen gebraucht, um die Anode zu passivieren. Die neue Zelle ermöglicht nun, die Prozesse an Anode und Kathode getrennt voneinander zu betrachten und vielleicht völlig neue Lösungen zu finden.

Evonik-Forschungspreis für innovative Entwicklungen

Für die Entwicklung der Batterie-Testzelle, die erstmals massenspektrometrische Untersuchungen und eine getrennte Analyse der Vorgänge an den beiden Elektroden erlaubt, wurde Metzger unlängst mit dem Evonik-Forschungspreis ausgezeichnet, den der Chemie-Konzern Evonik jedes Jahr an einen herausragenden Nachwuchswissenschaftler vergibt.

Publikationen:

M. Metzger, P. Walke, B. Strehle, S. Solchenbach, and H. A. Gasteiger: Anodic Oxidation of Carbon and Electrolyte with Different Conducting Salts in High-Voltage Lithium-Ion Batteries Studied By Online Electrochemical Mass Spectrometry; Pacific Rim Meeting on Electrochemical and Solid-State Science, 5. Okt. 2016

M. Metzger, B. Strehle, S. Solchenbach, and H. A. Gasteiger: Hydrolysis of Ethylene Carbonate with Water and Hydroxide under Battery Operating Conditions, J. Electrochem. Soc., 163 (7), A1219-A1225 (2016), DOI: 10.1149/2.0411607jes.

M. Metzger, B. Strehle, S. Solchenbach, and H. A. Gasteiger, “Origin of H2-Evolution in LIBs: H2O Reduction vs. Electrolyte Oxidation”, J. Electrochem. Soc., 163 (5), A798-A809 (2016), DOI: 10.1149/2.1151605jes.

Kontakt:

Prof. Dr. Hubert Gasteiger

Technische Universität München

Lehrstuhl für Technische Elektrochemie

Lichtenbergstr. 4, 85748 Garching, Germany

Tel.: +49 89 289-13674 – E-Mail - Web

Technische Universität München

Corporate Communications Center

- Dr. Andreas Battenberg

- battenberg@zv.tum.de

- presse@tum.de

- Teamwebsite