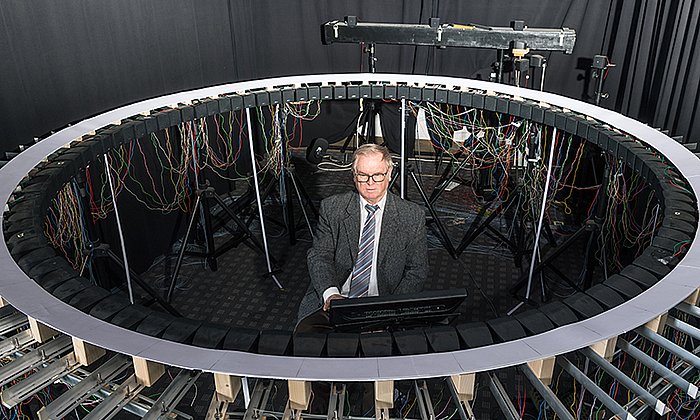

Optimierter Schneidvorgang von Blechen für den Elektromotor

Elektrobleche: Starke Magnetfelder durch scharfe Kanten

Die lange Ladedauer der Batterien und die geringe Reichweite – das sind aktuell die Hauptkritikpunkte an der Elektromobilität. Forscherinnen und Forscher arbeiten daran, die Effizienz der Elektromotoren zu erhöhen, um so den Energiebedarf von Elektrofahrzeugen zu senken. Dabei spielen viele Einzelkomponenten eine Rolle, allen voran die Elektrobleche. Sie sind wichtig, da in ihnen die Magnetfelder erzeugt werden, die den Motor durch die Anziehungs- und Abstoßungskräfte in Bewegung versetzen.

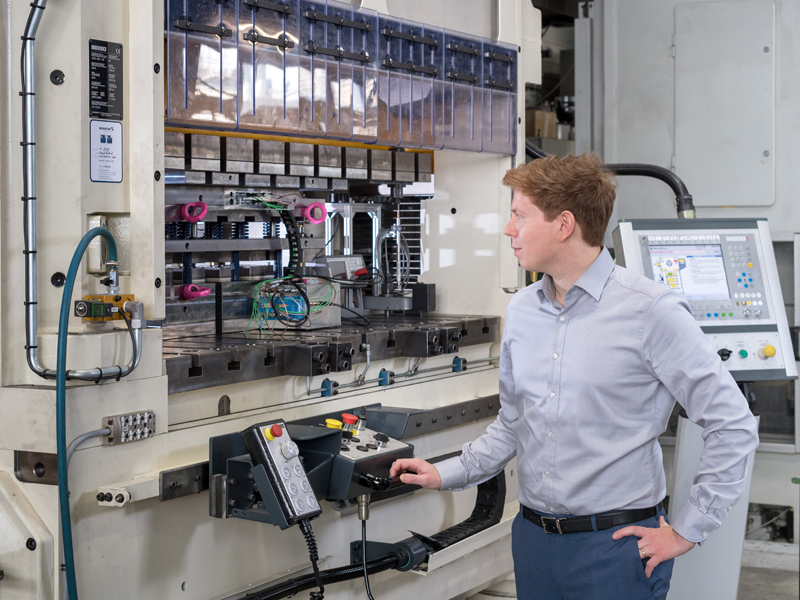

Je nachdem wie der Motor aufgebaut ist, müssen unterschiedliche Löcher in die Bleche geschnitten werden – zum Beispiel, um Platz für die Kupferspulen zu schaffen, die im Motor verbaut werden. Jedes Blech wird dabei einzeln in einer Presse gestanzt – das Prinzip ist vergleichbar mit dem eines Lochers. Das Schneiden erledigen spezielle Schneidwerkzeuge, die vorgegebene Geometrien in die Bleche einbringen. Zum Schluss werden die Bleche zu kompakten Paketen verbunden.

Strombedarf steigt um bis zu 400 Prozent

In der Werkstatt haben Forscherinnen und Forscher vom Lehrstuhl für Umformtechnik und Gießereiwesen der TUM diesen Prozess im Detail untersucht. „Wir wollten herausfinden, wie die Verarbeitung der Bleche durch den Stanzprozess die magnetischen Eigenschaften der Bleche beeinflusst“, erklärt Projektleiter Hannes Weiss.

Die Wissenschaftlerinnen und Wissenschaftler fanden heraus, dass die Schärfe der entsprechenden Schneidstempel einen sehr großen Einfluss auf die magnetischen Eigenschaften der Bleche hat. Vergleichen lässt sich dieser Effekt mit einer Schere, die mit der Zeit stumpf wird: Es ist mehr Kraft nötig, um das Papier zu schneiden. In den Blechen entstehen durch die stumpferen Kanten größere Spannungen – das Material wird gebogen und damit einer mechanischen Belastung ausgesetzt. Die resultierenden Spannungen haben einen großen Einfluss auf die magnetischen Eigenschaften. „Teilweise ist die vierfache Strommenge nötig, um die gleiche Magnetisierung zu erreichen“, erklärt Weiss.

Einen großen Einfluss hat auch der sogenannte Schneidspalt, der Abstand zwischen den Schneidkanten. Wieder lässt sich dieser Zusammenhang am Beispiel der Schere verdeutlichen: Wenn die Schraube, die die Klingen fixiert, locker wird, wird der Abstand zwischen diesen zu groß und das Papier franst beim Schneiden aus. „Um die besten magnetischen Eigenschaften und somit einen hohen Wirkungsgrad zu erreichen, sind scharfe Schneidkanten und ein sehr kleiner Schneidspalt optimal.“

Weiss und sein Team haben Empfehlungen für den Produktionsprozess erarbeitet. Allerdings müssen dabei auch ökonomische Faktoren berücksichtigt werden, erklärt der Ingenieur. Denn wenn die Werkzeuge und deren Wartung mehr Kosten verursachen, steigt auch der Gesamtpreis der Elektromotoren.

Große Energieeinsparung

Die Verarbeitung von Elektroblechen ist nicht nur im Zusammenhang mit Elektromotoren ein Thema. Sie werden auch in Transformatoren verwendet, zum Beispiel in Ladegeräten von Handys oder Netzteilen von Computern. Auch in diesem Kontext wollen sich die Forscherinnen und Forscher dem Verarbeitungsprozess widmen. Weiss: „Wenn man sich die große Zahl an Transformatoren anschaut, dann kann bereits durch eine kleine Wirkungsgradsteigerung sehr viel Energie eingespart werden.“

Informationen zum Projekt:

Die Arbeiten fanden im Rahmen des ersten Teils des Forschungsprojekts FOR1897 „Verlustarme Elektrobleche für energieeffiziente Antriebe“ statt. Das Projekt wurde gefördert durch die Deutsche Forschungsgemeinschaft (DFG) - 218259799.

Veröffentlichungen:

- Weiss, H. A. et al.: Loss reduction due to blanking parameter optimization for different non-grain oriented electrical steel grades. Electric Machines and Drives Conference (IEMDC), 2017 IEEE International, 2017; DOI: 10.1109/IEMDC.2017.8002188

- Weiss, H. A. et al.: Influence of shear cutting parameters on the electromagnetic properties of non-oriented electrical steel sheets. Journal of Magnetism and Magnetic Materials Volume 421, 2016, 250-259; DOI: 10.1016/j.jmmm.2016.08.002

Bilder zur redaktionellen Nutzung:

Kontakt:

Hannes Alois Weiss, M. Sc.

Technische Universität München

Lehrstuhl für Umformtechnik und Gießereiwesen

+49 (0)89 / 289 - 13998

hannes.weiss@utg.de

Technische Universität München

Corporate Communications Center

- Stefanie Reiffert

- stefanie.reiffert@tum.de

- presse@tum.de

- Teamwebsite