Durchbruch im EU-Projekt InShaPe

Additive Fertigung von Metall wird effizienter, günstiger und nachhaltiger

Ziel des Projektes war es, Effizienz, Wirtschaftlichkeit und Nachhaltigkeit dieses Fertigungsverfahrens deutlich zu verbessern. Diese Innovationen haben die Projektpartner an fünf anspruchsvollen industriellen Demonstratoren aus der Luft- und Raumfahrt, dem Energiesektor und dem Maschinenbau erfolgreich erprobt.

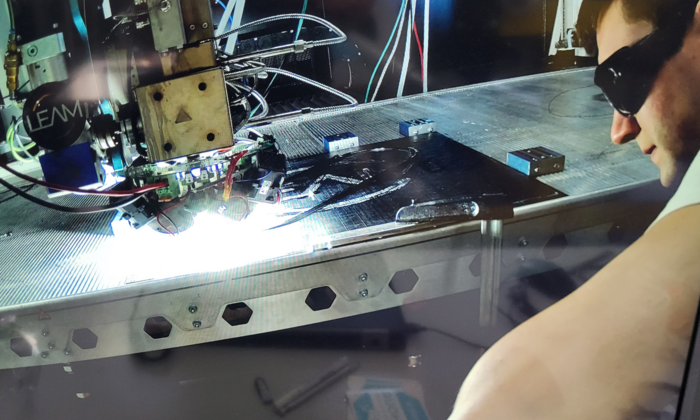

Obwohl die pulverbett-basierte additive Fertigung von Metallen mittlerweile eine zentrale Technologie für die Herstellung komplexer Metallbauteile ist, sorgen starre Laserstrahlprofile und unzureichende Prozessüberwachungsmethoden häufig für Probleme im Schmelzvorgang und können zu Materialfehlern und Produktionsstopps führen. Dies verursacht Ausschuss, erhöht den Energieverbrauch und die Produktionskosten und verlangsamt grundsätzlich den Produktionsprozess. Das Konsortium des EU-Projekts InShaPe hat sich diesen Herausforderungen gestellt und in seiner Forschungsarbeit einen neuen Fertigungsansatz entwickelt, der KI-gesteuerte Strahlformung und multispektrale Bildgebung kombiniert.

Produktivität versechsfacht – Neuer Fertigungsprozess überzeugt in der Praxis

Den Projektpartnern von InShaPe ist es gelungen, die Produktivität des PBF-LB/M-Prozesses erheblich zu steigern. Bei verschiedenen industriellen Anwendungen erreichten sie Produktivitätssteigerungen von über 600 Prozent (6,2 x), einschließlich Fertigungsraten von bis zu 93,3 cm³/h bei Inconel 718-Bauteilen[1]. Die ursprüngliche Fertigungsrate betrug 15 cm³/h. Gleichzeitig hat es das Konsortium geschafft, die Kosten um 50 Prozent zu reduzieren und damit ein wichtiges Projektziel zu erreichen.

Die Innovation der Strahlformung und der multispektralen Bildgebung (MSI) demonstrierten die Projektpartner an fünf industriellen Anwendungsfällen: ein Impeller für die Luft- und Raumfahrt (Inconel 718), ein industrielles Gasturbinenteil (Inconel 718), ein Teil einer Raumfahrtbrennkammer (CuCrNb), ein Zylinderkopf eines Kettensägenmotors (AlSi10Mg) und Komponenten von Satelliten-Antennen für die Raumfahrt-Kommunikation.

KI-gesteuerte Strahlformung und multispektrale Bildgebung im Zusammenspiel

Die intelligente Strahlformung und multispektrale Bildgebung arbeiten eng zusammen, um den additiven Fertigungsprozess deutlich zu verbessern. Das Laserstrahlprofil wird bauteilspezifisch angepasst, wobei Geometrie und Material gezielt berücksichtigt werden. Das verbessert die Qualität des Bauteils und ermöglicht eine schnellere Verarbeitung, da Fehler wie Risse oder Spritzer und Kondensatbildung reduziert werden, die sonst Nacharbeit und/oder Ausschuss verursachen. Als besonders vorteilhaft für vielfältige Anwendungen hat sich in der Forschungsarbeit von InShaPe ein ringförmiges Strahlprofil − in Verbindung mit optimierten Scanning-Strategien – erwiesen. Dabei wird die Laserenergie gezielt nicht mittels Gaußprofil, sondern über eine ringförmige Intensitätsverteilung eingebracht, um so das Schmelzbad zu erzeugen. Dies führt zu einer stabileren Schmelzzone und einer gleichmäßigeren Materialbearbeitung.

Parallel dazu erfasst die neue multispektrale Bildgebung Signale in unterschiedlichen Wellenlängenbereichen und überwacht den PBF-LB/M-Prozess in Echtzeit. So lassen sich thermische Veränderungen im Schmelzbad frühzeitig erkennen. Die erfassten Daten fließen direkt in die Prozessregelung ein. Fehler, die früher zu Produktionsunterbrechungen oder Nacharbeit führten, können nun behoben werden, wodurch der Prozess ohne große Verzögerungen weiterlaufen kann.

Wegbereiter für die industrielle Einführung der Serienfertigung

Insgesamt markiert dieser innovative Ansatz einen wichtigen Fortschritt auf dem Weg zur industriellen Serienfertigung mit PBF-LB/M: Das Zusammenspiel von intelligenter Strahlformung und MSI-basierter Prozesssteuerung führt zu einem stabileren Schmelzverlauf, reduziert Fehlerquellen und ermöglicht einen gezielten, ressourcenschonenden Energieeinsatz. Dadurch lassen sich komplexe Metallbauteile schneller, kostengünstiger und nachhaltiger produzieren – bei gleichzeitig höherer Qualität und deutlich gesteigerter Produktivität. Damit ebnet InShaPe den Weg für eine beschleunigte industrielle Einführung von KI-gesteuerter Strahlformung und MSI-basierter Prozesssteuerung und stärkt den technologischen Fortschritt in der additiven Fertigung – insbesondere für die Luft- und Raumfahrt, die Energie- und Automobilbranche.

„Das Interesse von Wissenschaft und Industrie an unserer Arbeit ist groß. Wir freuen uns darauf, dass diese Technologie in naher Zukunft in industrielle Systeme einfließen und zu Fortschritten bei der Prozesskontrolle, Qualitätssicherung und Anwendungsleistung in verschiedenen Sektoren führen wird“, so InShaPe-Koordinatorin Katrin Wudy, Professorin für Laserbasierte Additive Fertigung an der TUM.

[1] Inconel 718 ist eine Nickel-Chrom-Legierung, die sich durch hohe Festigkeit, Korrosionsbeständigkeit und Wärmebeständigkeit auszeichnet. Sie wird häufig für Bauteile eingesetzt, die hohen Temperaturen, Drücken oder korrosiven Umgebungen ausgesetzt sind, wie z.B. in der Luft- und Raumfahrt.

Über das EU-Projekt InShaPe

Das von der Europäischen Union geförderte Projekt InShaPe ist im Juni 2022 gestartet. Bis Ende Mai 2025 erhielt es 7,2 Mio. Euro an Fördermitteln aus Horizon Europe, dem EU-Rahmenprogramm für Forschung und Innovation. Ziel des Projekts war es, die Effizienz, Wirtschaftlichkeit und Nachhaltigkeit der pulverbett-basierten additiven Fertigung von Metallen zu verbessern und sie zu einer kommerziell breiten Fertigungstechnologie weiterzuentwickeln. Die Technische Universität München führte das Projekt mit zehn weiteren Partnern aus Deutschland, Frankreich, Israel, Italien, den Niederlanden, Schweden, Slowenien und Spanien durch. Die Projektleitung übernahm Prof. Dr.-Ing. Katrin Wudy, Leiterin der Professur für Laserbasierte Additive Fertigung an der Technischen Universität München.

Steckbrief InShaPe

Projektname: InShaPe (Finanzhilfevereinbarung Nr. 101058523) – Green Additive Manufacturing through innovative beam shaping and process monitoring

Laufzeit: 06/2022 - 05/2025

Koordination: Technische Universität München, Deutschland

Projektpartner:

Aenium Engineering, Spanien

AMEXCI, Schweden

Bayerische Forschungsallianz GmbH, Deutschland

BEAMIT Group, Italien

Eindhoven University of Technology, Niederlande

EOS GmbH Electro Optical Systems, Deutschland

IMT, Institute of Metals and Technology, Slowenien

Oerlikon AM Europe GmbH, Deutschland

SILIOS Technologies, Frankreich

Technion – Israel Institute of Technology, Israel

Projektkoordinatorin: Prof. Dr.-Ing. Katrin Wudy, Technische Universität München

Programm: Horizon Europe

Gesamtprojektsumme: 7,2 Mio. Euro

Finanzierung: Europäische Union

Technische Universität München

Corporate Communications Center

- Moritz Müller

- presse@tum.de

- Teamwebsite

Kontakte zum Artikel:

Prof. Dr.-Ing. Katrin Wudy

Technische Universität München

TUM School of Engineering and Design

Professur für Laserbasierte Additive Fertigung

Tel: +49 (0)89 289 - 55320

E-Mail: katrin.wudy@tum.de